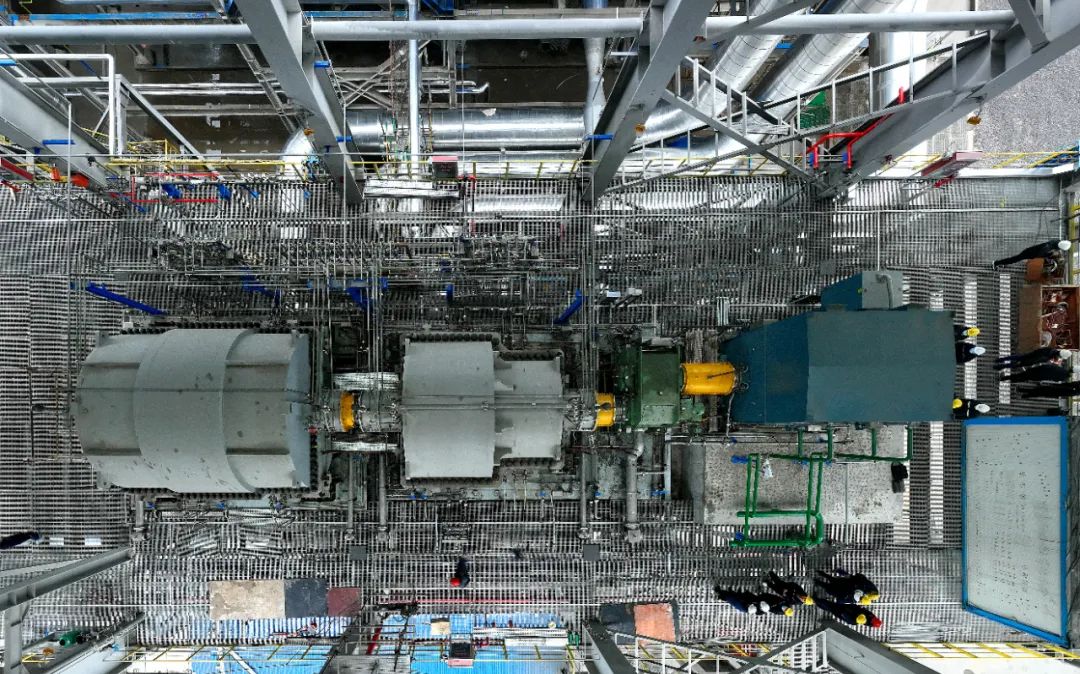

1月15日晚上20时56分,延长中燃传来喜讯,该项目核心设备——首套国产产品气压缩机经过2天先后8次开停机,实现单机试车成功。

这一具有里程碑意义的时刻,标志着历时两年研发、一年制造、1个月安装就位的国内首台国产丙烷脱氢产品气压缩机成功实现工业应用,并从“硬件”层面实现了泰兴项目工艺全流程的打通,为下一步“投料联动试车”创造了先决条件。

其成功投运,也标志着延长中燃打破了我国同类装置产品气压缩机对国外技术的依赖,让项目98%重大设备跳动“中国芯”,在加速股东双方国产设备技术自主率进程的同时,降本增效显著,预计节支率高达25%。

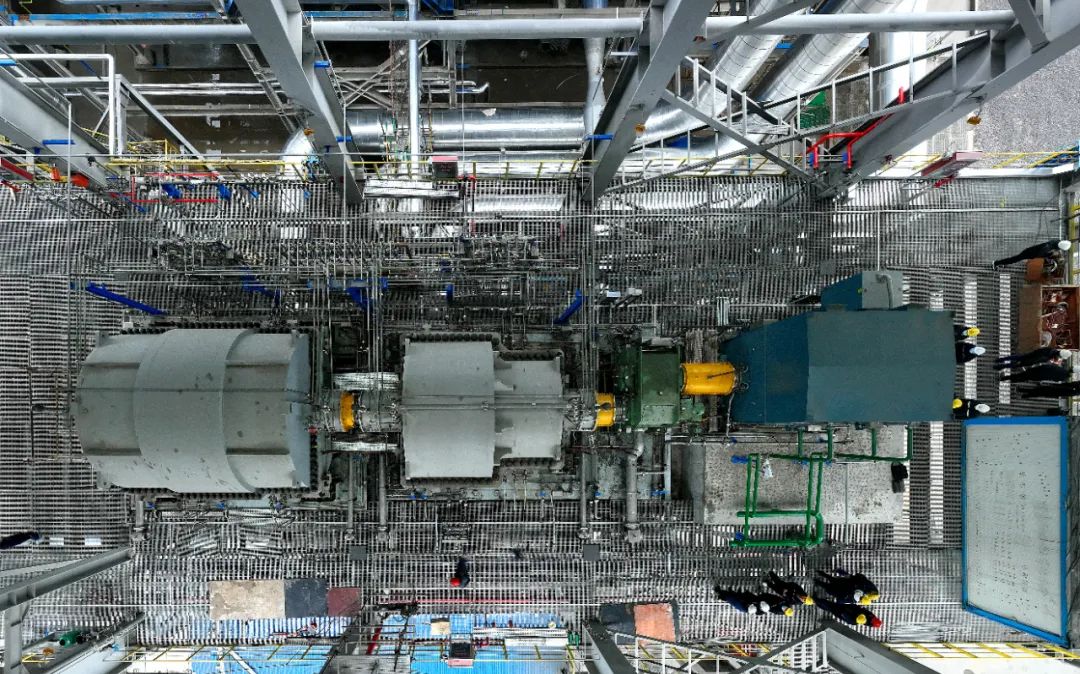

据悉,产品气压缩机是延长中燃一期项目的关键核心设备,承担着承上启下的‘中枢’作用,上连反应器,下接产品分离塔,此次调试进入了设备调试“爬坡阶段”。同时,其属于技术密集型重大装备,采用“电机+变速机+高压缸+低压缸”的配置,为两缸三段压缩;加之负载高达37000KW,叶轮直径1.5 米,打通流程长、参数密集,整个调试工序仅控制点就达到上千个,并且每个点位的要求都极其苛刻。此外,其系国内首台套,从制造方、业主方、施工方均未有先例可循,团队完全依托设计参数、过往经验‘摸着石头过河’,是设备调试环节最具挑战性的一块“硬骨头”。面对不利条件和外界质疑,延长中燃试车小组选择“把事情做好,用结果说话”。整个单机试车过程,延长中燃一直鼓励尝试,允许试错,宽容失败。管理层下沉一线,总经理和供应商技术团队,每天都要与试车团队进行2-3次会议,共同分析试车异常原因。“试错”成了这阶段的主旋律。

“这是非常精细的工作。那么多机动因素,只能一个个调试。稍微有点偏差,就无法进行下一步。”项目建设指挥部吕森说,“整个调试过程就如同‘森林寻宝’,有时调整效果不能立竿见影,要等2-3小时才能显现。”“是成是败,起初看来还是一个悬念。好在此前热泵压缩机、再生空气压缩机的调试成功,给大家增添了信心。”延长中燃生产运行中心副经理高军感慨,为了早日为联动投料试车创造条件,试车团队紧密合作,对设计参数反复研判,加班加点研究标准,在调试上大胆尝试,对联锁时间、保护值、轴承进油量、变频启动的电流等数值反复调整,不断优化方案、方法,寻找最适合设备的机动指标,并慢慢熟悉“规律”、积累经验,一旦实现好的调试效果,立刻做好固化工作。终于,从出厂到项目现场,前后累计经历19次试车,终于迎来了胜利的曙光。

截至目前,泰兴项目10台国产压缩机完成了三分之二进程,为后期的工艺调试方面树立了良好的示范效应。下一步,延长中燃将利用春节假期抢抓时间,倒排计划,让使命在肩,续当仁不让之势,秉势在必成之念,用“咬定青山不放松”的韧劲和“越是艰险越向前”的拼劲,为早日投产达效赢得时间。

上一篇:

上一篇: